製薬業界は、世界で最も厳しい規制環境の 1 つの下で運営されています。医薬品、ワクチン、およびその他の医薬品は、適正製造基準 (GMP) に準拠した施設で製造されなければなりません。 GMP の多くの要件の中で、最も重要なものの 1 つは洗浄と汚染管理です。残留物、粉塵、または微生物汚染の痕跡があると、製品の安全性と有効性が損なわれる可能性があり、規制不遵守、リコール、および患者の健康へのリスクにつながる可能性があります。最高レベルの衛生状態を維持するために、業界は洗浄プロセスの一貫性、効率性、検証を確保するように設計された専用の GMP 洗浄機に依存しています。

この記事では、次の種類について説明します。 GMP洗浄機 製薬施設で一般的に使用されているもの、その機能、そして現代の医薬品製造に不可欠である理由。

医薬品におけるGMP洗浄の重要性

GMP では、製薬機器と施設が清潔で消毒され、一貫した性能が検証された状態に保たれることが求められています。ほとんどの場合、特に大規模製造の場合、手作業による洗浄だけではこれらの基準を満たすことができません。人的ミス、一貫性のない洗浄技術、汚染のリスクにより、自動化がより信頼性の高いソリューションになります。 GMP 洗浄機は、相互汚染のリスクを最小限に抑えながら、標準化された洗浄サイクル、検証済みのプロトコル、再現可能な結果を提供することでこれらの課題に対処します。

GMP洗浄機の種類

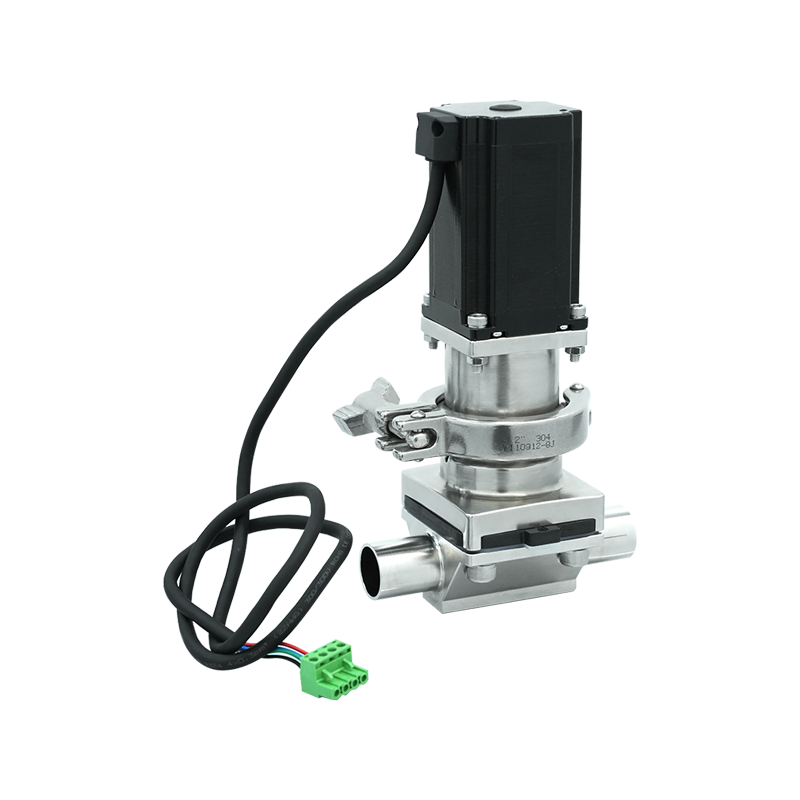

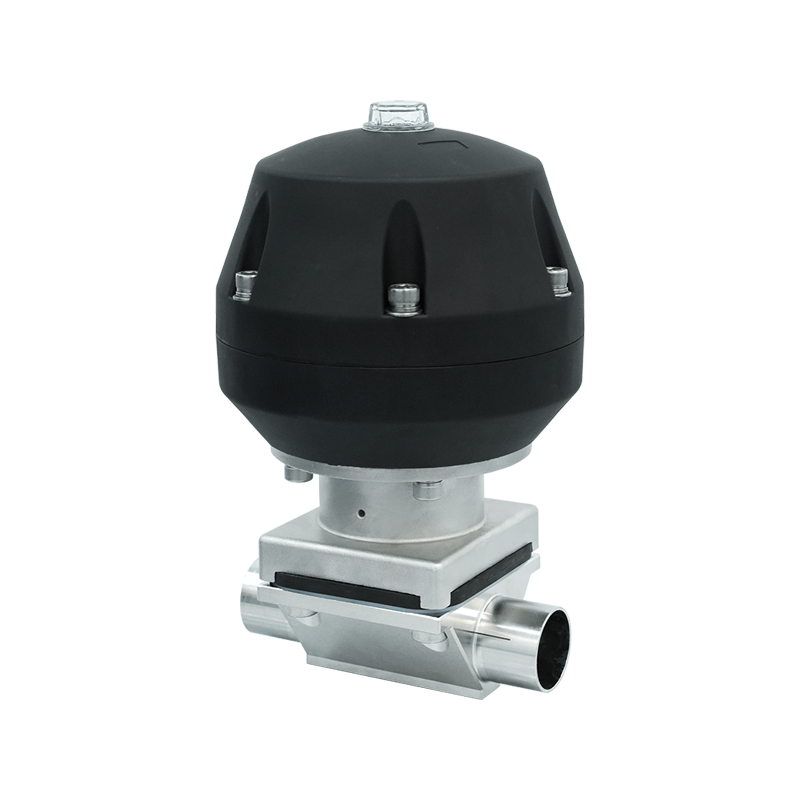

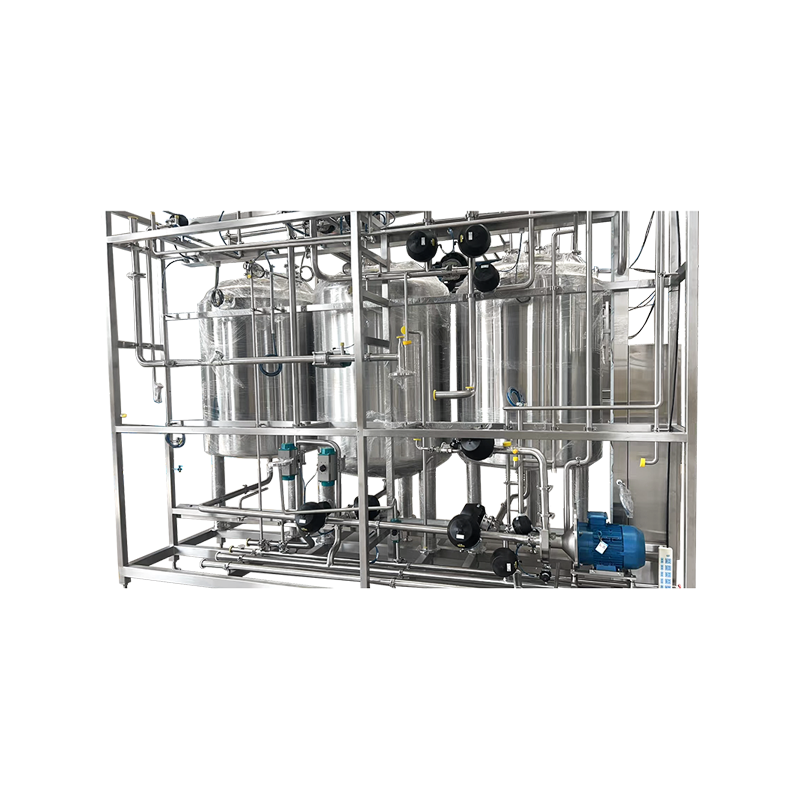

1. 定置洗浄 (CIP) システム

Clean-in-Place (CIP) システムは、製薬業界で最も広く使用されている洗浄ソリューションの 1 つです。これらのシステムは、分解することなく、反応器、タンク、パイプラインなどのプロセス機器の内面を洗浄できるように設計されています。

-

仕組み : CIP システムは、洗浄剤、水、場合によっては蒸気を装置内に循環させます。自動制御により、温度、流量、時間などの洗浄パラメータが正確に監視され、文書化されます。

-

利点 :

- 手作業と人的ミスを削減

- 一貫した検証済みの洗浄結果を保証します

- 生産サイクル間のダウンタイムを最小限に抑える

- 不適切な分解や取り扱いによる汚染のリスクを軽減します。

CIP システムは、液体製剤、発酵プロセス、無菌生産環境に不可欠です。

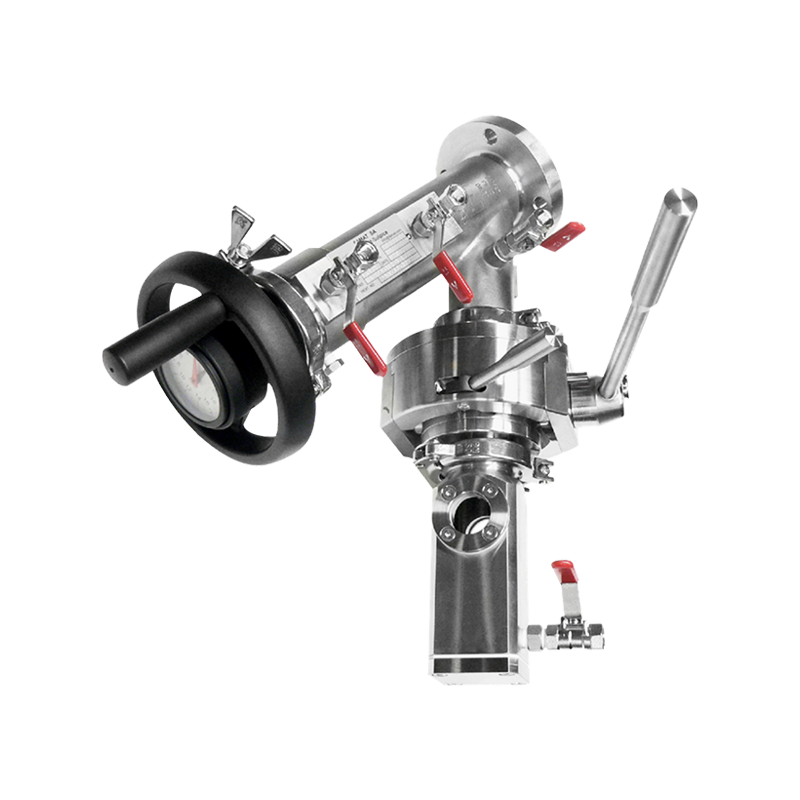

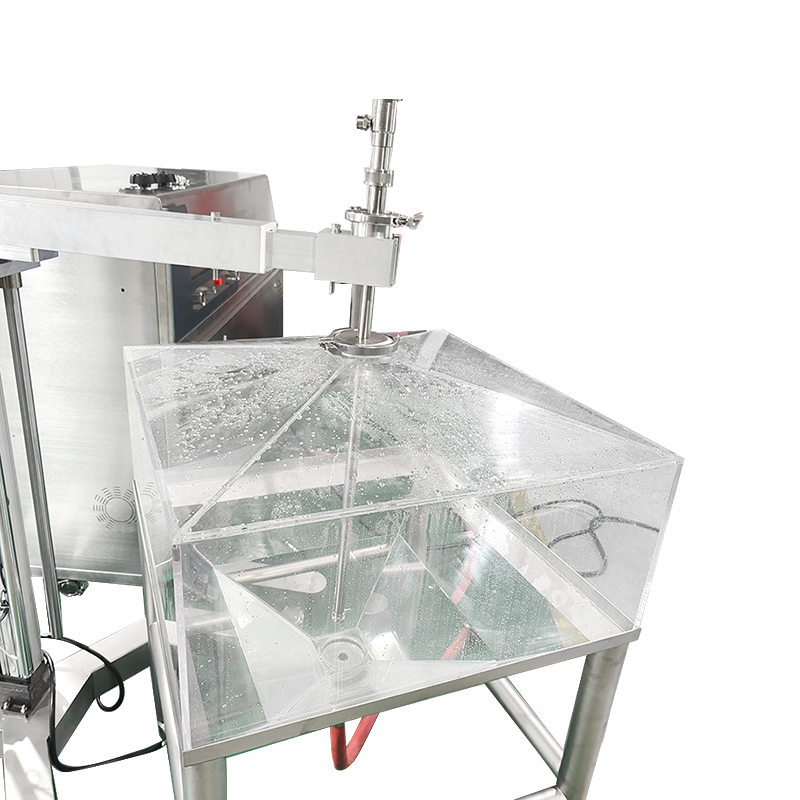

2. 現場清掃(COP)システム

CIP システムは装置をその場で洗浄しますが、Clean-out-of-Place (COP) システムは、洗浄前に分解して取り外す必要があるコンポーネント向けに設計されています。例には、小さな部品、バルブ、フィルター、ガラス製品、その他の取り外し可能な機器が含まれます。

-

仕組み : COP システムは通常、制御された条件下で部品を洗浄液に浸すか、洗浄液を噴霧するタンクまたは自動洗浄機で構成されます。

-

利点 :

- 小さくて複雑な部品を徹底的に洗浄します

- CIP中にアクセスできない可能性のある残留物を徹底的に除去します

- 従来の労働集約的なプロセスを自動化します

COP システムは、製薬施設で完全な洗浄戦略を実現するために、CIP と組み合わせて使用されることがよくあります。

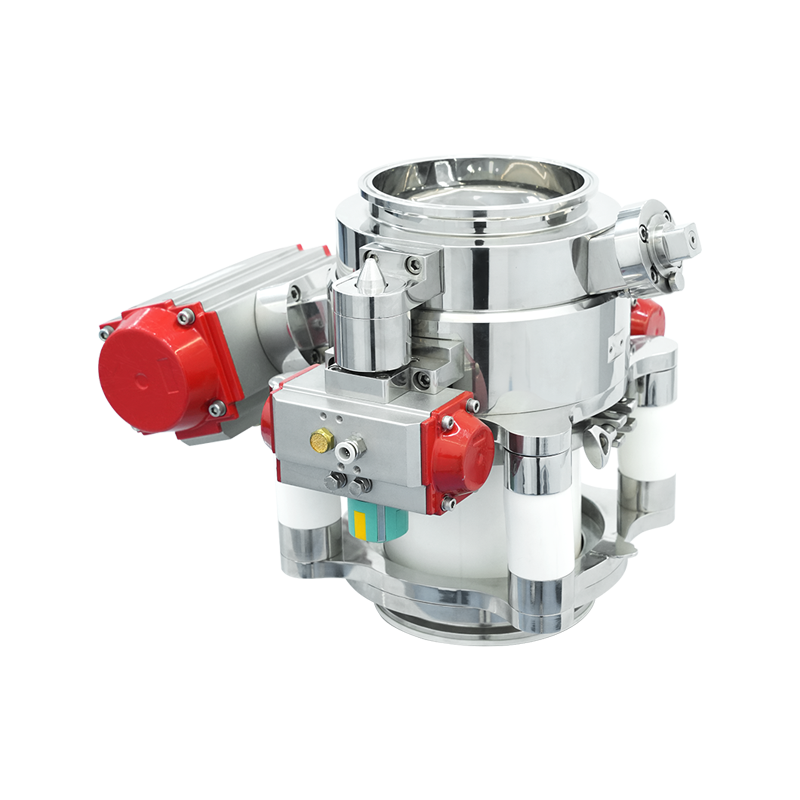

3. 自動部品洗浄機

自動部品洗浄機は、ガラス瓶、混合パドル、充填針、ストッパーなど、医薬品の製造で役割を果たす小型の機器やコンポーネントを洗浄するために使用される特殊な機械です。

-

仕組み : 業務用食器洗い機と同様に、これらの機械は高圧スプレー ジェット、熱水、洗剤、すすぎサイクルを使用して残留物を除去します。

-

利点 :

- 手作業でのこすり洗いや取り扱いを軽減

- 再現可能で検証済みの洗浄サイクルを提供します

- 乾燥システムと統合して、部品をすぐに再利用できるように準備できます

これらの機械は、無菌性が最優先される無菌処理環境において特に価値があります。

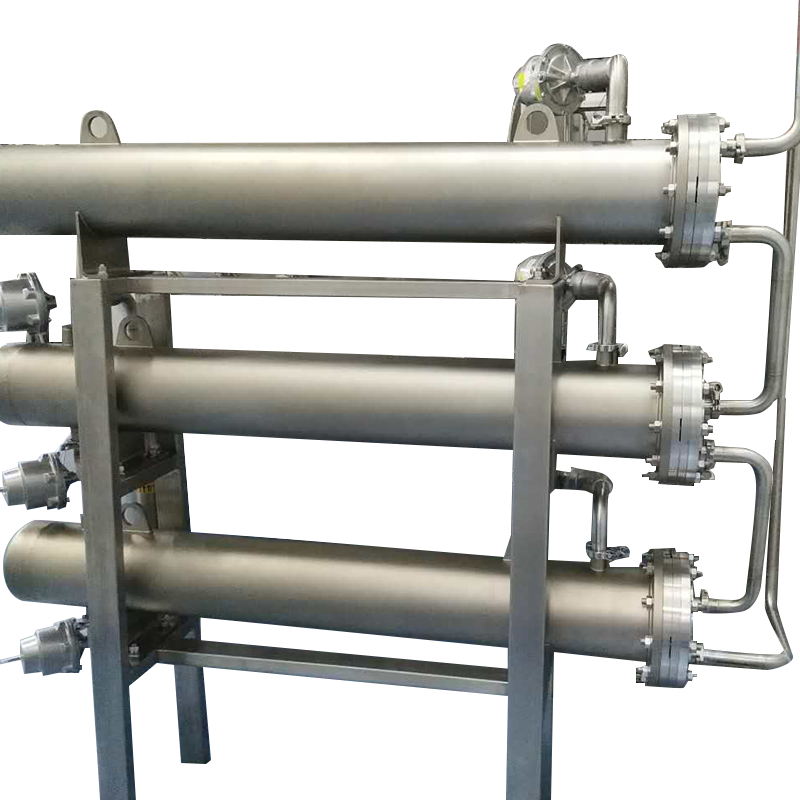

4. 滅菌器とオートクレーブ

オートクレーブを含む滅菌器は、微生物汚染を除去するために使用される必須の GMP 洗浄機です。洗浄によって残留物が除去される一方で、滅菌によって表面に細菌、ウイルス、真菌、胞子が付着しないようにします。

-

仕組み : オートクレーブは高温の加圧蒸気を使用して機器を滅菌しますが、他の滅菌装置は用途に応じて乾熱、ガス (エチレンオキシド)、または放射線を使用します。

-

利点 :

- 検証済みの微生物制御方法を提供します

- 手術器具、ガラス製品、ステンレス鋼コンポーネントなどの再利用可能な機器の無菌性を確保します。

- 無菌医薬品生産に関する厳しい規制要件を満たしています

滅菌機は、ワクチン製造、注射剤の製造、その他の無菌剤形に不可欠です。

5. バイアル、アンプル、ボトル洗浄機

医薬品の包装では、バイアル、アンプル、ボトルなどの容器を充填前に徹底的に洗浄する必要があります。 GMP では、これらの容器に粒子状物質や微生物の汚染がないことが要求されています。

-

仕組み : 容器洗浄機は、精製水、空気、または滅菌溶液のジェットを使用して容器を洗浄およびすすぎます。また、エンドトキシンなどの発熱物質を除去するための脱発熱物質除去トンネルを統合する場合もあります。

-

利点 :

- 包装材料の無菌性を確保します

- 充填工程中の汚染を防止します

- 検証済みで再現可能なクリーニングを提供します

これらの機械は、注射剤および眼科用製品の製造において特に重要です。

6.超音波洗浄機

超音波洗浄機は、高周波音波を使用して液体洗浄液中に微細な泡を生成します。これらの泡は大きな力で崩壊し、手の届きにくい場所からも汚れ、残留物、汚染物質を効果的に除去します。

-

仕組み : 洗浄剤を満たした超音波バスに部品を浸します。音波によって発生するキャビテーション効果により、表面や隙間から粒子が除去されます。

-

利点 :

- 開口部が狭く入り組んだ部分の洗浄に効果的です。

- 強力なスクラブや強力な化学薬品の必要性を軽減します。

- 敏感なコンポーネントに損傷を与えることなく、一貫した結果を保証します

超音波洗浄器は、実験器具、精密部品、手術器具などによく使用されます。

7. 床および表面の洗浄機

機器の清掃は不可欠ですが、施設の衛生状態も同様に重要です。 GMP では、医薬品生産エリアを清潔かつ管理された状態に保つことが求められています。特殊な床洗浄機、真空システム、および表面消毒機械は、製薬環境向けに設計されています。

-

仕組み : これらの機械は、HEPA 濾過、クリーンルーム対応素材、脱落防止コンポーネントを使用して、汚染物質を導入することなく清浄度を維持します。

-

利点 :

- GMP施設衛生基準への準拠を保証します

- 生産エリア間の相互汚染を防止

- 無菌環境におけるクリーンルームの分類をサポート

検証と文書化の役割

GMP 洗浄機は機械的性能だけを重視するのではなく、検証のための規制要件も満たさなければなりません。各洗浄サイクルは文書化して検証可能にし、監査時のトレーサビリティとコンプライアンスを確保する必要があります。高度なマシンには、電子記録、データ ロギング、およびリアルタイム監視のための製造実行システム (MES) との接続が組み込まれていることがよくあります。

結論

製薬業界は、コンプライアンスを維持し、患者の安全を確保し、業務効率を向上させるために、幅広い GMP 洗浄機に依存しています。定置洗浄および定置洗浄システムから超音波洗浄機、バイアル洗浄機、オートクレーブまで、各タイプの機械は汚染を防止し、製品の品質を保護するという独自の目的を果たします。

これらのテクノロジーを生産施設に統合することで、製薬メーカーは一貫した検証済みの洗浄基準を維持しながら、GMP 規制の厳しい要求を満たすことができます。最終的に、これらの機械は、患者に提供されるすべての医薬品が安全で効果的で、汚染がないことを保証する上で重要な役割を果たします。