製薬、食品加工、化学、バイオテクノロジーなどの業界では、輸送中に粉末の純度や無菌性を維持することが重要です。汚染は、製品の品質の低下、安全性のリスク、規制違反、経済的損失につながる可能性があります。従来の再利用可能な容器は耐久性がありますが、相互汚染を避けるために大規模な洗浄、滅菌、監視が必要です。これらの課題に対処するため、使い捨ての滅菌粉末輸送バッグが効果的な解決策として登場しました。これらのバッグは、汚染のリスクなく粉末を取り扱うための滅菌済み、密封された便利な方法を提供するように設計されています。

この記事では、汚染のない粉体処理に不可欠な使い捨て滅菌粉体輸送バッグを構成するメカニズム、設計特徴、材料、用途、運用方法について説明します。

1. 使い捨て滅菌粉末輸送バッグの紹介

1.1 定義と目的

あ 使い捨て滅菌粉末輸送バッグ は、無菌性を維持しながら粉末を保持および輸送するように設計された使い捨て容器です。これらのバッグは以下の分野で広く使用されています。

- 医薬品の製造: 医薬品有効成分 (API) および賦形剤。

- 食品加工: 栄養粉末、スパイス、サプリメント。

- 化学およびバイオテクノロジー産業: ファインケミカル、試薬、および敏感な製剤。

これらのバッグの主な目的は、空気中の粒子、微生物、および人間との接触への曝露を最小限に抑え、取り扱い、輸送、保管中に製品が汚染されていない状態を保つことです。

1.2 粉末取り扱いにおける無菌性の重要性

粉末の汚染は次のような原因で発生する可能性があります。

- あirborne microorganisms or dust particles.

- 非滅菌の表面または人員との接触。

- 他の粉末または材料からの相互汚染。

微量の汚染でも薬効、食品の安全性、研究成果に影響を与える可能性があるため、無菌性が非常に重要になります。

2. 使い捨て滅菌粉末輸送バッグに使用される材料

滅菌粉末バッグの有効性は、使用される材料から始まります。一般的な材料には次のものがあります。

-

高密度ポリエチレン (HDPE):

- 穴あきや破れに強い。

- 耐薬品性と耐久性を提供します。

-

低密度ポリエチレン (LDPE):

- 不規則な形状の粉末に柔軟性と追従性をもたらします。

- 軽くて密閉しやすい。

-

ポリプロピレン(PP):

- オートクレーブまたはガンマ滅菌に対する高温耐性。

- 強度があり透明なので目視検査が可能です。

-

バリアフィルム:

- ポリマーとバリア層を組み合わせた多層フィルムで、水分、酸素、微生物の侵入を防ぎます。

- 敏感な粉体を長期にわたって確実に保護します。

材料の選択により、バッグは無菌性を維持し、化学反応を防ぎ、取り扱い中の機械的ストレスに耐えることができます。

3. 汚染のない取り扱いを促進する設計上の特徴

使い捨て滅菌粉末輸送バッグには、特に汚染リスクを軽減するための設計機能が組み込まれています。

3.1 滅菌済み使い捨てバッグ

- ISO認定のクリーンルーム条件下で製造および梱包されています。

- エチレンオキシド (EtO)、ガンマ線照射、または電子線 (E ビーム) 滅菌を使用して滅菌されています。

- 使い捨て設計により、以前のバッチからの汚染のリスクが排除されます。

3.2 シール機構

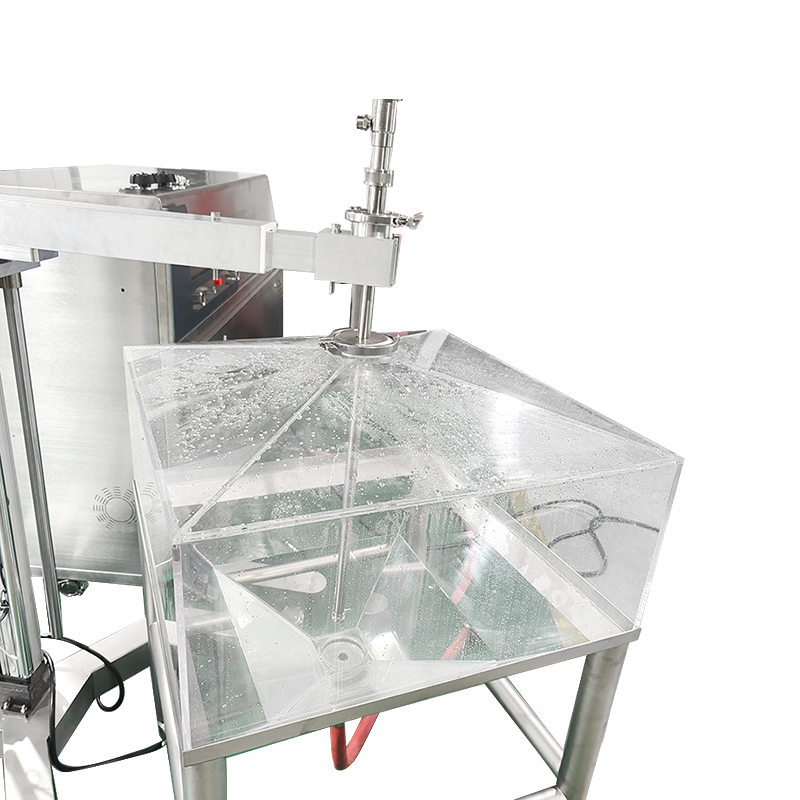

- ヒートシール: 気密性を提供し、微生物の侵入を防ぎます。

- ジッパーまたはクリップ開閉: 一時的に開封する必要があるバッグの場合、特別な滅菌クリップが再封後の無菌性を維持します。

- 二重シール: 一部のバッグには、保護を強化するために二重層のシールが施されています。

3.3 バリア特性

- 多層構造により、湿気、酸素、粒子による汚染を防ぎます。

- 一部のフィルムには帯電防止層が含まれており、粉末がバッグの内側に付着するのを防ぎ、粒子の損失と汚染のリスクを軽減します。

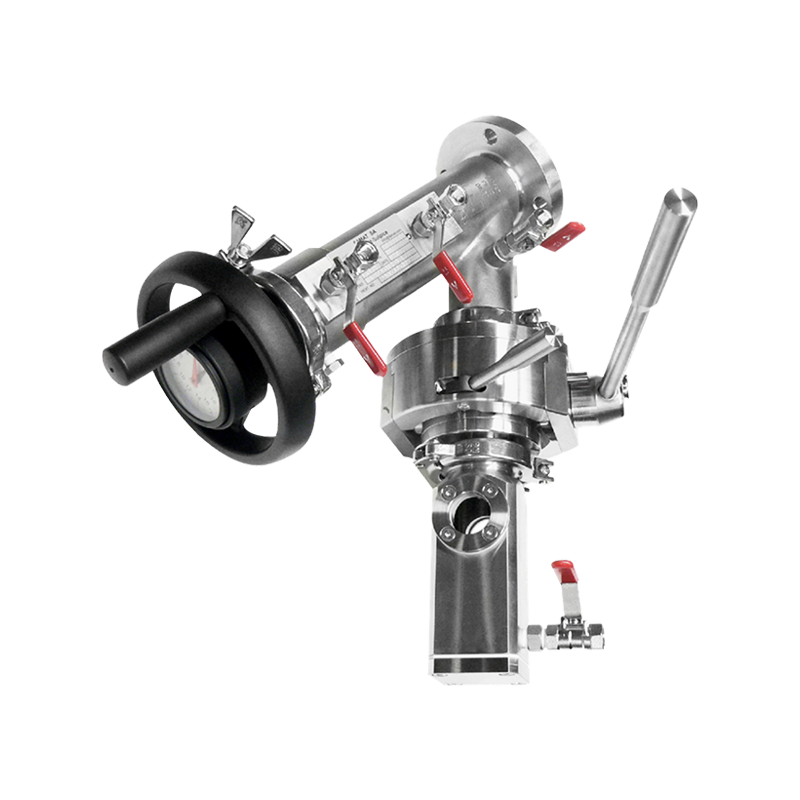

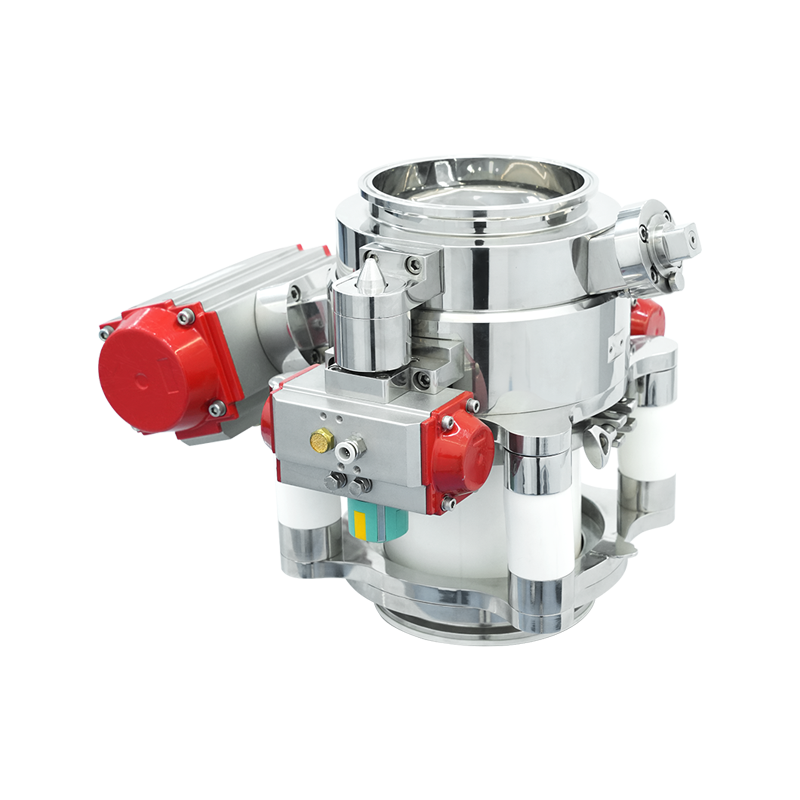

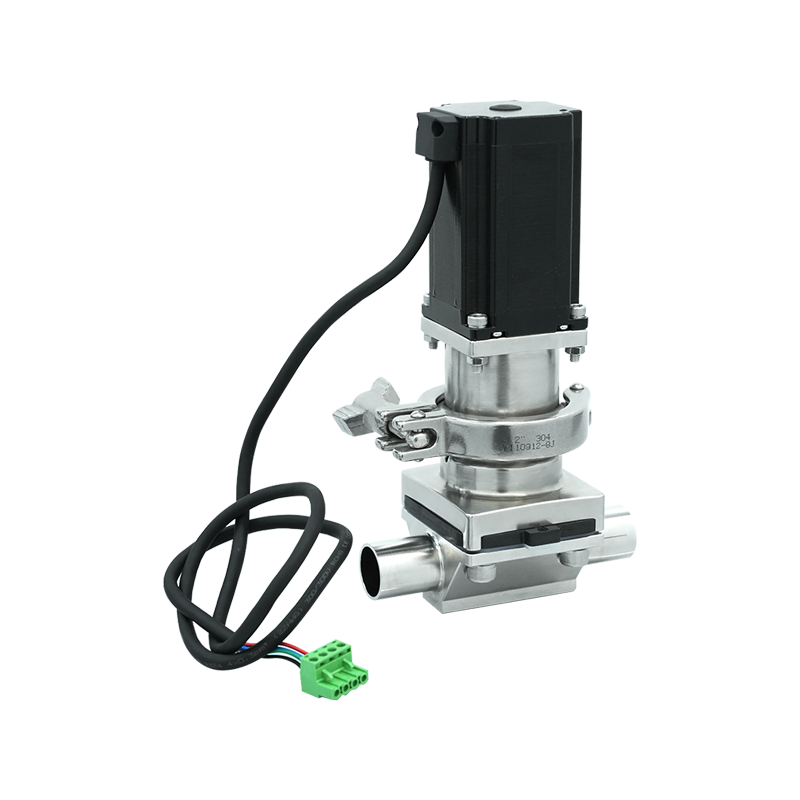

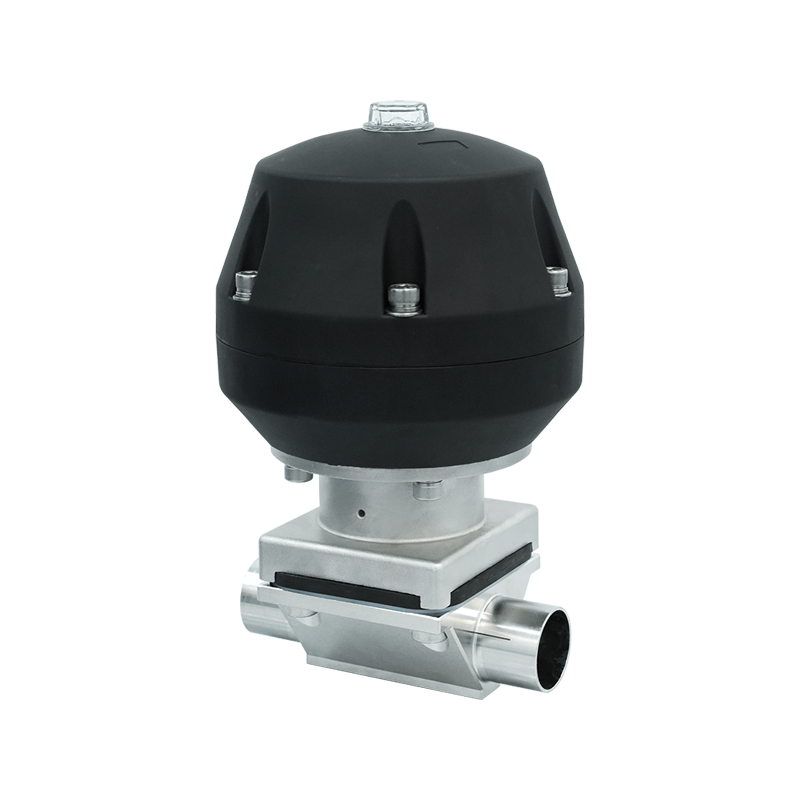

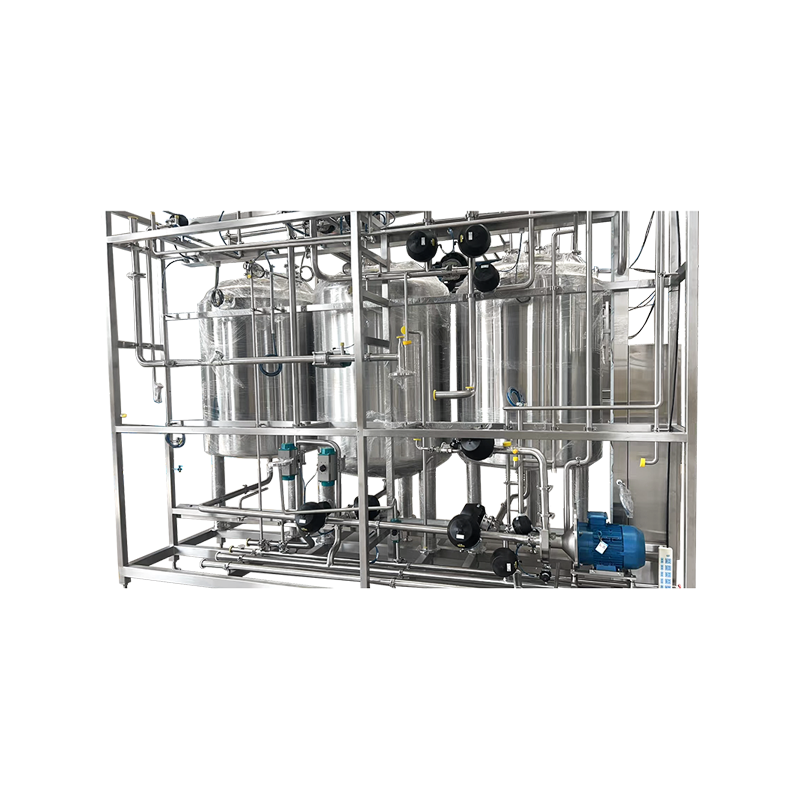

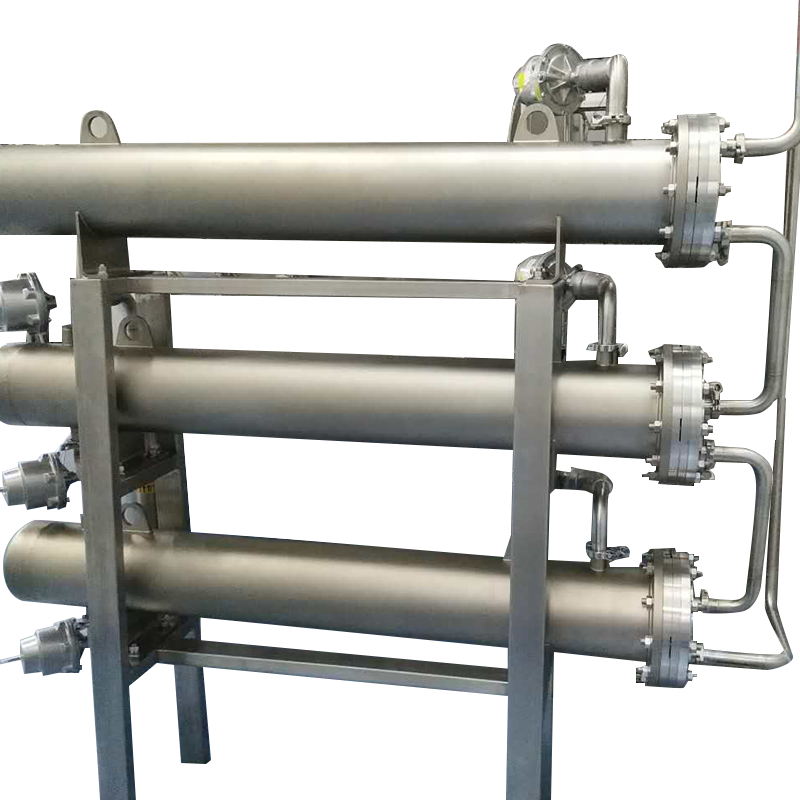

3.4 粉体処理装置との互換性

- バッグは移送ステーション、粉末ローダー、またはグローブ ボックス システムに適合するように設計されており、粉末を外部環境にさらすことなく移送できます。

- 一部のモデルには、安全かつ制御された分配のための注ぎ口、ポート、またはライナーが含まれています。

4. 汚染管理の運用慣行

先進的なバッグ設計であっても、汚染のない取り扱いには適切な操作方法が不可欠です。

4.1 クリーンルーム環境

- 充填と密封は、ISO クラス 7 または 8 のクリーンルームなどの管理された環境で行う必要があります。

- 担当者は、手袋、ガウン、マスクの着用を含め、GMP (適正製造基準) プロトコルに従う必要があります。

4.2 制御された転送技術

- クローズドシステム移送: 粉体バッグはポートを介して粉体処理装置に直接接続され、空気中の暴露を軽減します。

- 最小限の取り扱い: 汚染のリスクを軽減するために、バッグの取り扱いは最小限に抑えられます。

4.3 検査と監視

- バッグは使用前と使用後に、破れ、漏れ、シールの損傷がないか目視検査されます。

- パーティクルカウンターや環境センサーなどの監視ツールにより、粉末が汚染されていないことが保証されます。

4.4 廃棄物管理

- 使用済みのバッグは安全に廃棄されるため、洗浄の必要がなく、二次汚染を防ぎます。

- 人件費を削減し、バッグの再処理中の人的ミスの可能性を削減します。

5. 使い捨て滅菌粉末輸送バッグの用途

5.1 製薬産業

- API、賦形剤、滅菌粉末の生産エリア間の輸送。

- 無菌性の維持が交渉の余地のない無菌製造プロセスをサポートします。

5.2 食品および栄養補助食品産業

- プロテインパウダー、ビタミン、粉末サプリメントを汚染することなく移動します。

- 食品グレードの衛生基準を維持し、FDA および HACCP 規制に準拠します。

5.3 化学およびバイオテクノロジー産業

- 反応性化学物質、微粉末、または生物学的に敏感な化合物の取り扱い。

- 相互汚染を防止し、実験目的での研究グレードの純度を保証します。

5.4 研究所および研究開発施設

- あllows safe transport of powdered reagents and compounds between labs.

- クリーンルームまたは無菌実験室環境における環境汚染のリスクを軽減します。

6. 使い捨て滅菌粉末輸送バッグを使用する利点

-

汚染のない取り扱い:

- 滅菌済みの使い捨てバッグにより、二次汚染を排除します。

-

使いやすさ:

- 軽量で柔軟性があり、既存の粉体処理システムと互換性があります。

-

コストと労働効率:

- 再利用可能なコンテナに関連する洗浄、滅菌、監視のコストを削減します。

-

規制遵守:

- 無菌粉末輸送のための GMP、FDA、および ISO 規格をサポートします。

-

環境安全性:

- 輸送中の汚染物質の流出や化学薬品への暴露のリスクを軽減します。

-

カスタマイズ可能なオプション:

- あvailable in different sizes, materials, and configurations to match specific powder types and handling systems.

7. 制限事項と考慮事項

使い捨て滅菌粉末バッグには多くの利点がありますが、ユーザーは次のことを考慮する必要があります。

- 環境への影響: 使い捨てバッグは廃棄物を生み出します。可能な場合は、生分解性またはリサイクル可能なオプションを推奨します。

- 容量制限: 粉末の量が非常に多い場合は、専用の容器または複数のバッグが必要になる場合があります。

- 適合性: 反応を防ぐために、バッグの素材が化学または生物学的粉末と適合することを確認してください。

- コスト: 使い捨てバッグは労力と汚染防止の点で費用対効果が高いですが、再利用可能な容器と比較して材料の初期コストが高くなる可能性があります。

8. 結論

使い捨て滅菌粉末輸送バッグは、製薬、食品、化学、研究業界で粉末を汚染なく取り扱うために不可欠なツールです。高度なシール機構を備えた滅菌済みの滅菌済み使い捨て材料で構成される設計により、粉体が浮遊粒子、微生物、相互汚染から確実に保護されます。これらのバッグは、管理された環境、適切な取り扱い方法、および互換性のある機器と組み合わせて使用すると、粉末を輸送するための信頼性が高く、効率的かつ安全な方法を提供します。

汚染リスクを最小限に抑え、人件費と洗浄コストを削減し、法規制順守をサポートすることにより、使い捨て滅菌粉末輸送バッグは、重要な粉末処理用途にとって信頼できるソリューションとなり、生産から配送まで製品の安全性、品質、完全性を保証します。